24小时服务热线:

刀具材料的发展过程,实际上是不断地提高刀具材料的耐热性、耐磨性、切削速度和表面加工质量的过程。

目前,陶瓷材质应用范围较广,可加工多种材料;大部分常用于高速车削工序,也可用于切槽和铣削工序。每种陶瓷材质 具有特定的属性,如果使用得当的话,可发挥最大的生产效率。

何时应用以及如何使用陶瓷材质的应用知识对于加 工是否成功非常重要。陶瓷与硬质合金相比,陶瓷材料具有更高的硬度、热硬性和耐磨性,且化学稳定性、抗氧化能力等均优于硬质合金,因此,陶瓷刀具已经成为航空航天业刀具发展的一个主流。

富莱克陶瓷铣刀产品的研发推广,既符合行业发展趋势,也是自我修行的又一个创新。

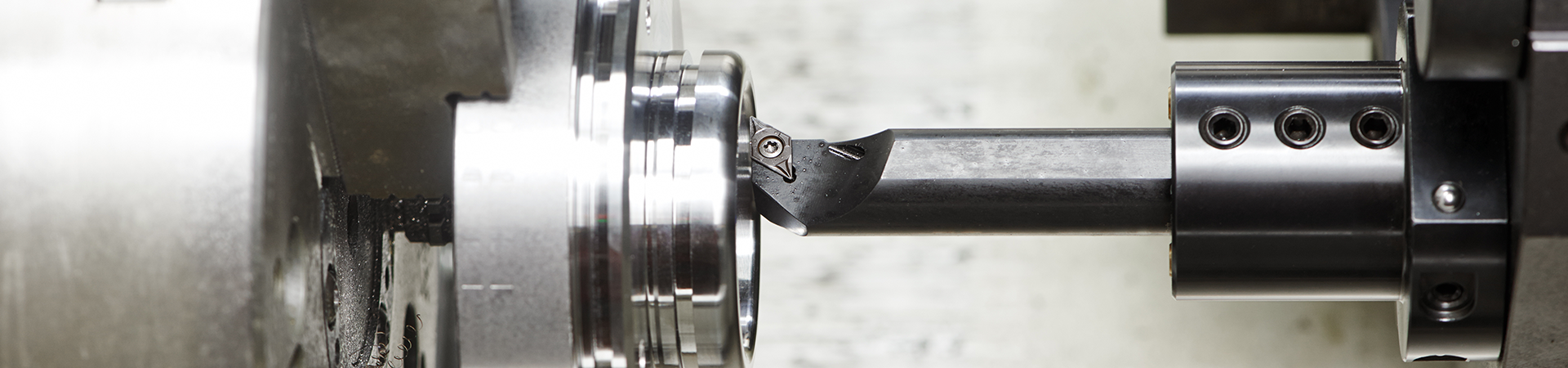

▴零件加工▴

陶瓷刀具的关键是切削热,切削参数的核心是热平衡。陶瓷刀具依靠高速干式切削将刀尖温度瞬间提高到1000℃左右,软化工件材料,将难切削材料变为易切削材料,实现超﹒高效加工,而影响切削参数最重要的因素是材料的硬度和表面状况。

为了获得最佳的切削条件,须仔细平衡线速度和进给量之间的关系。线速度与进给量需要同时同比例增加或降低,否则切削热过高或过低都会导致刀具寿命缩短或失效。

富莱克陶瓷铣刀采用的基材为氮化硅陶瓷,强度更高,断裂韧性更强,能有效减少磨损,实现超高加工效率。

需要注意的是,大进给量的厚切屑提供更大的散热效应,但更冷、更硬;小进给量的薄切屑没有足够的吸热能力,容易过热。对于工件材料的每种硬度和表面状况,要寻找最适合的线速度和进给量,以获得最佳的热平衡

▴推荐切削条件▴

| 适用加工 工件材料 |

耐热合金 镍合金®718类GH4169 高温合金类高硬度钢(>HRC55)等 | 耐热合金 镍合金®718类GH4169 高温合金类高硬度钢(>HRC55)等 | ||||||

| 外径DC(mm) | 切削速度(m/min) | 每刃进给量 | 切削深度ap(mm) | 切削宽度ae(mm) | 外径DC(mm) | 切削速度(m/min) | 每刃进给量(mm/toot) | 切削深度ap(mm) |

| 10 | ≥350 | ≤0.06 | ≤7.5 | ≤2.0 | 10 | ≥350 | ≤0.03 | ≤3.0 |

| 12 | ≥350 | ≤0.06 | ≤9.0 | ≤2.4 | 12 | ≥350 | ≤0.03 | ≤4.0 |

| 侧面加工(干切) | 横加工(干切) | |||||||

需要注意的是,在加工过程中,前刀面周边的小片剥落是切削压力造成陶瓷内部微裂纹扩散的结果,这种类型的刀具磨损通常不会对刀具性能造成损害,而且在粗加工中,表面光洁度不是主要考量因素。这类微小剥落会产生新的锋利刀尖边缘,刀具在这种状态下也可以在粗加工中继续工作。但精加工有表面光洁度要求,需要适用其它刀具。

▴应用案列▴

刀 具:D12*R1

主轴功率:>10KW

转 速:14325r/min(540m/min)

进给速度:5157mm/min

切削宽度:ae=2.4mm

切削深度:ap=7mm(顺铣)

加工方式:摆线铣

冷却方式:干式

可推荐气冷 (并非冷却刀具,用于冷却夹具、除去切屑时使用。冷却夹具有助于保持夹具精度。)

刀具特点:

1.具备型腔加工的四刃型与高效侧铣加工的六刃型陶瓷铣刀

2.优化螺旋角,避免在高速大进给的切削条件下刀具拔出脱落

3.采用最适合耐热合金加工的锋利刃型,提高大负荷加工时的耐破损性

4.通用性极强的耐热高强度陶瓷材料

▴加工注意事项▴

推荐使用液压式夹头,使用弹簧夹头时加工状态不稳定

无需去除刀刃上粘结物,可继续加工,粘结物可通过切削热去除

加工余量设为大于0.3,粗加工完可能产生变质层,预留至少0.3余量进行精加工高温挤压后的残余量材质变软,更利于精加工刀具的使用。

推荐连续加工 断续加工易产生崩刃,可能降低刀具寿命。

必须使用全护罩机床,清除机床内任何可燃物

禁止钛合金,会带来非常大的危险,可能引起火灾